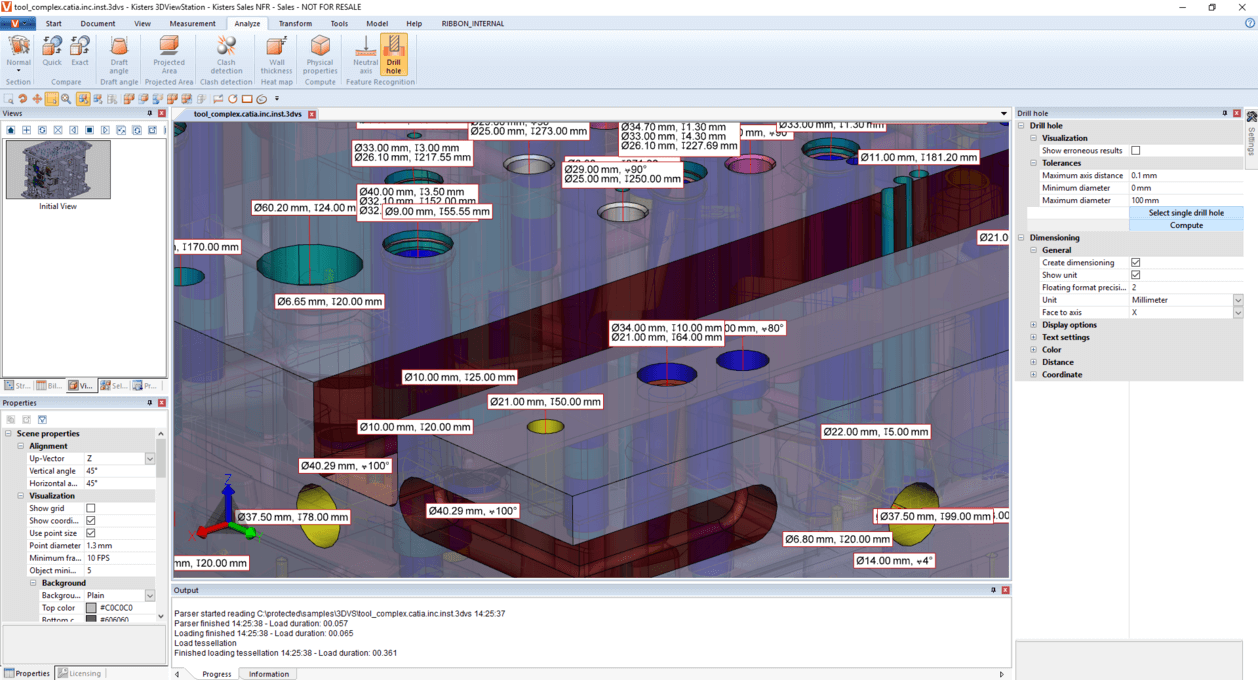

"Quatre heures perdues à mesurer manuellement 237 perçages sur un assemblage moteur," soupirait Marc, ingénieur chez un équipementier automobile. "Et j'ai découvert trois erreurs dans mon rapport final." Son collègue a souri: "Regarde ça." Trois clics plus tard, 3DViewStation avait automatiquement identifié tous les perçages, calculé leurs diamètres et profondeurs, et généré un tableau complet. Total: 45 secondes.

Cette scène se répète quotidiennement dans l'industrie. Dans un monde où 35% du temps d'analyse CAO est consacré à la mesure manuelle des trous, la reconnaissance automatique de perçages transforme radicalement les processus d'ingénierie. Plus besoin d'expertise CAO avancée ou de licences coûteuses - un simple clic suffit pour extraire instantanément toutes les données essentielles des perçages.

Alors pourquoi vous continuez à utiliser des méthodes manuelles quand cette technologie pourrait vous faire économiser des milliers d'heures par an?

Table des matières

- Enjeux techniques des mesures de perçages dans les modèles CAO

- Limites des approches traditionnelles de mesure

- Technologies de reconnaissance automatique de perçages

- 3DViewStation : solution avancée de reconnaissance de perçages

- Bénéfices concrets et applications industrielles

Enjeux techniques des mesures de perçages dans les modèles CAO

L'analyse précise des perçages constitue une étape critique dans la chaîne de valeur industrielle. Ces données techniques influencent directement la qualité des produits manufacturés, la programmation des machines CNC et l'assemblage final des composants. Trois paramètres essentiels doivent être mesurés avec précision :

- Le diamètre exact de chaque perçage

- La profondeur complète du trou

- L'angle du fond de perçage (pour les trous coniques ou fraisés)

Une erreur de mesure, même minime, peut engendrer des conséquences coûteuses : pièces défectueuses, retards de production, ou problèmes d'assemblage. Dans l'industrie aéronautique, par exemple, la précision des mesures de perçages est soumise à des tolérances extrêmement strictes, pouvant descendre jusqu'à 0,01 mm.

Limites des approches traditionnelles de mesure

Les méthodes conventionnelles d'analyse de perçages présentent plusieurs inconvénients majeurs qui ralentissent les processus industriels :

- Dépendance aux licences CAO coûteuses (plusieurs milliers d'euros par poste)

- Nécessité d'une expertise technique approfondie sur les logiciels natifs

- Processus manuel chronophage, particulièrement sur les assemblages complexes

- Risques élevés d'erreurs humaines dans l'interprétation des données

- Problèmes d'interopérabilité entre différents systèmes CAO

Ces limitations créent un goulot d'étranglement significatif dans les workflows industriels, confinant l'accès aux données techniques aux seuls spécialistes CAO et ralentissant la communication entre les différents services.

Technologies de reconnaissance automatique de perçages

La technologie de reconnaissance automatique de perçages repose sur des algorithmes avancés d'analyse géométrique capables d'identifier les caractéristiques cylindriques dans un modèle 3D. Ce processus s'effectue en trois étapes clés :

- Analyse topologique de la géométrie 3D pour identifier les formes cylindriques

- Reconnaissance paramétrique des attributs géométriques de chaque perçage

- Extraction automatique des dimensions critiques (diamètre, profondeur, angulation)

Cette approche fonctionne même sur des géométries tesselées, ne nécessitant pas d'accès à l'arbre de construction paramétrique du modèle original. Cette indépendance vis-à-vis des données natives constitue une avancée majeure pour l'interopérabilité entre systèmes techniques.

3DViewStation : solution avancée de reconnaissance de perçages

La fonctionnalité "Reconnaissance de perçage" de 3DViewStation représente une innovation significative dans l'automatisation des mesures techniques. Cette solution permet d'identifier et d'analyser instantanément tous les perçages présents dans un modèle 3D, quelle que soit sa complexité.

Le processus d'analyse est remarquablement intuitif :

- L'utilisateur sélectionne simplement la fonction "Reconnaissance de perçage" dans l'interface

- Le système détecte automatiquement tous les perçages du modèle

- Un tableau récapitulatif affiche l'ensemble des paramètres mesurés pour chaque trou

Cette fonctionnalité prend en charge une multitude de formats CAO (CATIA, NX, SolidWorks, Creo, STEP, IGES...), garantissant une interopérabilité optimale entre différents environnements techniques. L'interface intuitive rend cette technologie accessible à tous les utilisateurs, même sans expertise CAO approfondie.

Bénéfices concrets et applications industrielles

L'automatisation de la mesure des perçages génère des avantages mesurables dans plusieurs domaines industriels :

| Secteur | Applications | Bénéfices |

|---|---|---|

| Aéronautique | Analyse des structures complexes avec milliers de perçages | Réduction du temps d'analyse de 95%, fiabilité accrue pour la certification |

| Automobile | Vérification des blocs moteurs et composants d'assemblage | Communication fluide entre bureau d'études et production |

| Mécanique | Programmation CNC pour pièces complexes | Élimination des erreurs de programmation, gain de productivité de 30% |

En termes d'impacts opérationnels, cette technologie permet :

- Une réduction drastique du temps d'analyse (de plusieurs heures à quelques secondes)

- L'élimination des erreurs humaines dans les mesures

- La démocratisation de l'accès aux données techniques pour tous les services

- L'intégration fluide des résultats dans la documentation technique

La capacité à extraire et exporter ces données dans des formats standardisés facilite également leur intégration dans les systèmes PLM, ERP ou de FAO, créant ainsi une continuité numérique essentielle pour l'industrie 4.0.

Les entreprises ayant implémenté ces solutions rapportent une réduction moyenne de 70% du temps consacré à l'analyse des perçages et une amélioration significative de la précision des données techniques transmises aux ateliers de production.

La reconnaissance automatique de perçages constitue ainsi une avancée déterminante pour optimiser les processus d'ingénierie et garantir l'excellence dans la fabrication de composants industriels complexes.